Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Prepara tus exámenes

Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Prepara tus exámenes con los documentos que comparten otros estudiantes como tú en Docsity

Los mejores documentos en venta realizados por estudiantes que han terminado sus estudios

Estudia con lecciones y exámenes resueltos basados en los programas académicos de las mejores universidades

Responde a preguntas de exámenes reales y pon a prueba tu preparación

Consigue puntos base para descargar

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Comunidad

Pide ayuda a la comunidad y resuelve tus dudas de estudio

Descubre las mejores universidades de tu país según los usuarios de Docsity

Ebooks gratuitos

Descarga nuestras guías gratuitas sobre técnicas de estudio, métodos para controlar la ansiedad y consejos para la tesis preparadas por los tutores de Docsity

Hormigon Armado y mesclas de concreto para que por fin te des cuenta que ella no te quiere

Tipo: Apuntes

1 / 24

Esta página no es visible en la vista previa

¡No te pierdas las partes importantes!

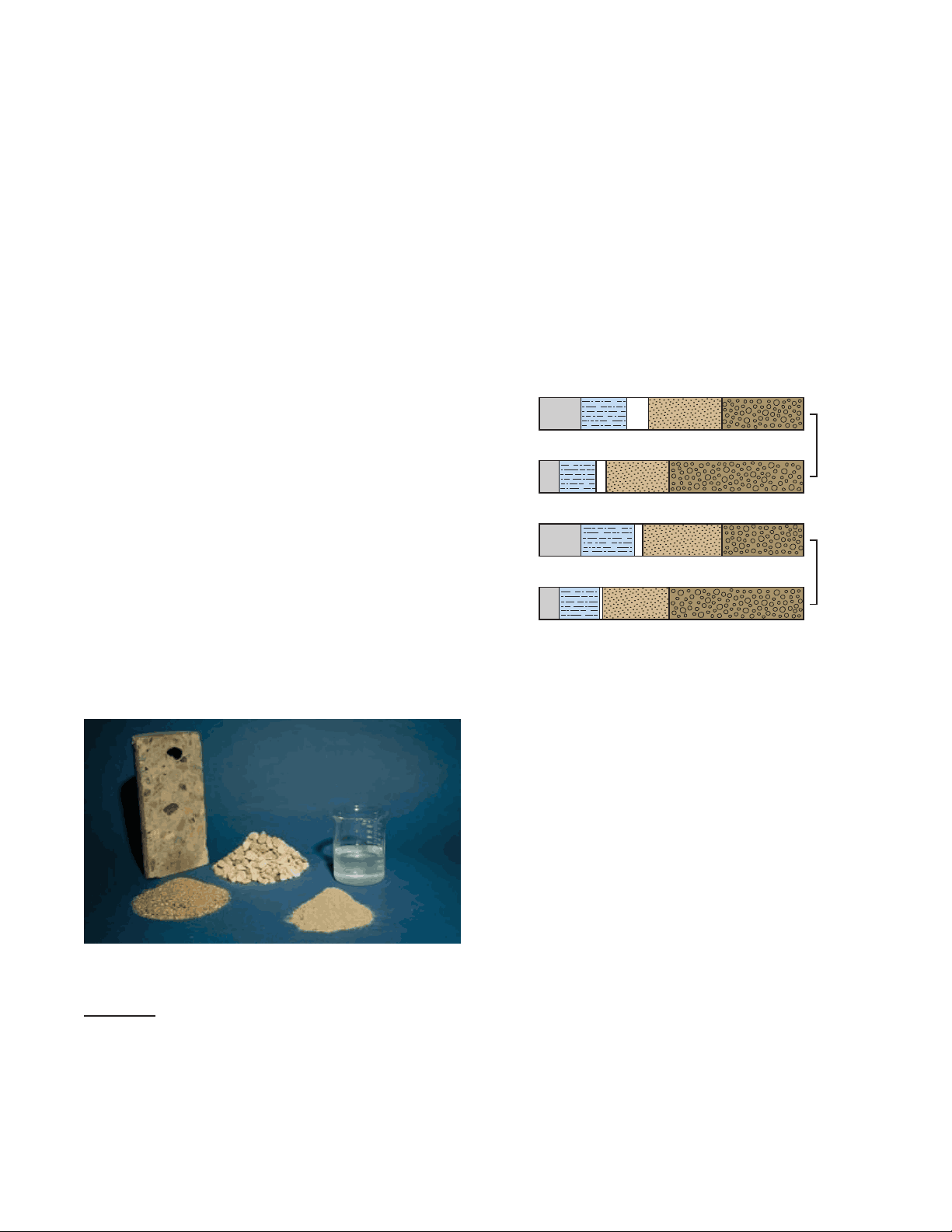

El concreto (hormigón) es básicamente una mezcla de dos componentes: agregados y pasta. La pasta, compuesta de cemento portland y agua, une los agregados, normalmente arena y grava (piedra triturada piedra machacada, pedrejón), creando una masa similar a una roca. Esto ocurre por el endurecimiento de la pasta en consecuencia de la reacción química del cemento con el agua (Fig. 1-1). Otros materiales cementantes (cementícios, cementosos) y adiciones minerales se pueden incluir en la pasta*. Generalmente los agregados (áridos) se dividen en dos grupos: finos y gruesos. Los agregados finos pueden ser arena natural o artificial (manufacturadas) con partículas de hasta 9.5 mm (^3 ⁄ 8 pulg.); agregados gruesos son las partículas retenidas en la malla 1.18 mm (tamiz no.16) y pueden llegar hasta 150 mm (6 pulg.). El tamaño máximo del agregado grueso comúnmente empleado es 19 mm o 25 mm (^3 ⁄ 4 pulg. o 1 pulg.). Un agregado de tamaño interme-

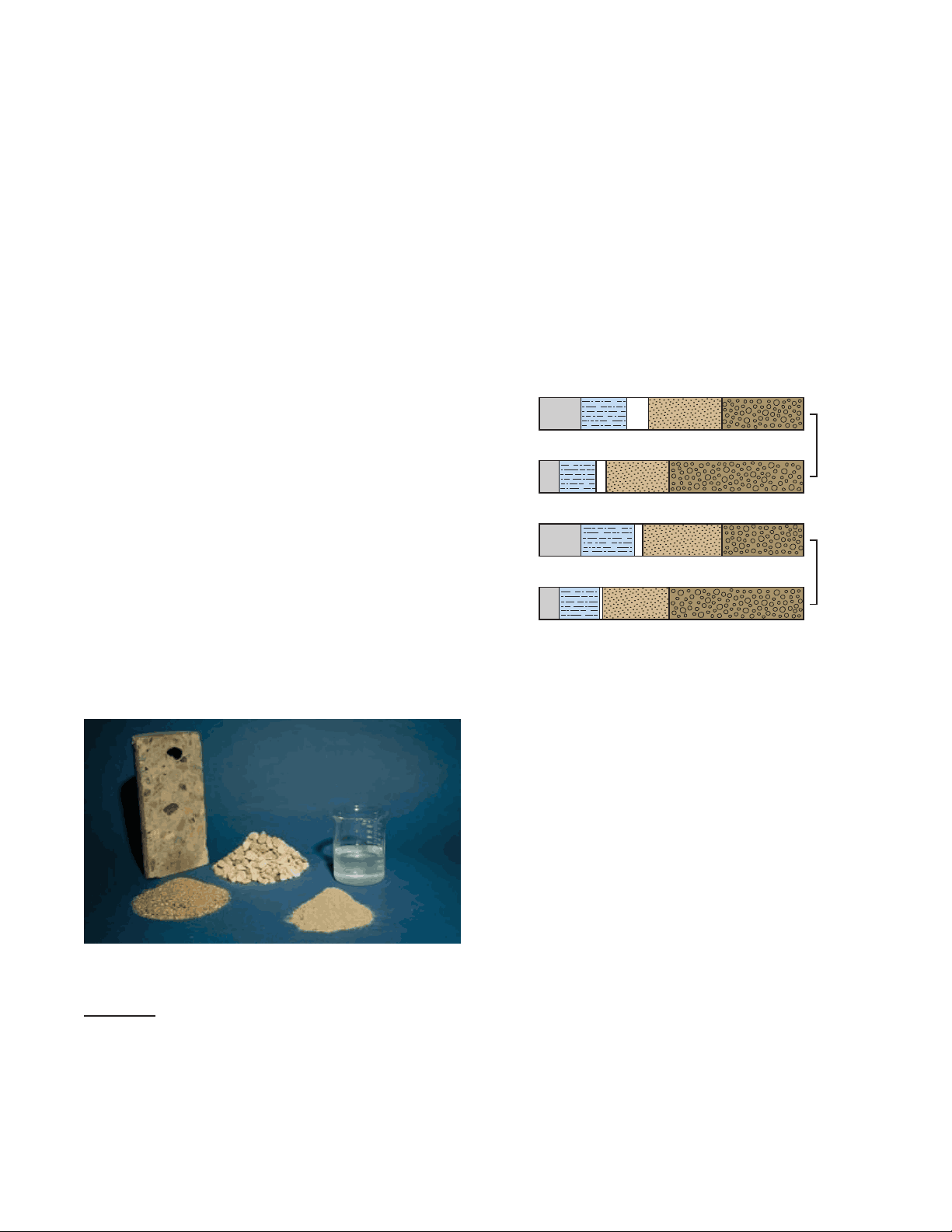

dio, cerca de 9.5 mm ( 3 ⁄ 8 pulg.) es, algunas veces, adicionado para mejorar la granulometría general del agre- gado. La pasta se compone de materiales cementantes, agua y aire atrapado o aire incluido (intencionalmente incorpo- rado). La pasta constituye aproximadamente del 25% hasta 40% del volumen total del concreto. La Figura 1-2 muestra que el volumen absoluto del cemento está normalmente entre 7% y 15% y el volumen del agua está entre 14% y 21%. El contenido de aire atrapado varía del 4% hasta 8% del volumen. Como los agregados constituyen aproximadamente del 60% al 75% del volumen total del concreto, su selección es muy importante. Los agregados deben componerse de partículas con resistencia mecánica adecuada y con resistencia a las condiciones de exposición y no deben contener materiales que puedan causar deterioro del concreto. La granulometría continua de tamaños de partículas es deseable para el uso eficiente de la pasta. A lo largo de este texto, se asumirá que se usan agregados apropiados, a menos que se señale de otra manera.

Fig. 1-1. Componentes del concreto: cemento, agua, agre- gado fino, agregado grueso, son combinados para formar el concreto. (IMG12501)

Fig. 1-2. Variación de las proporciones usadas en concreto, en volumen absoluto. Las barras 1 y 3 representan mezclas ricas con agregados de pequeño tamaño. Las barras 2 y 4 representan mezclas pobres con agregados gruesos grandes.

Concreto con aire incluido

Concreto sin aire incluido

Cemento 15%

Agua 18%

Agreg. Fino 28%

Agreg. Grueso 31%

Aire 8%

7% 14% 4% 24% 51%

15% 21% 3% 30% 31%

7% 16% 1% 25% 51%

Mezcla 1

Mezcla 2

Mezcla 3

Mezcla 4

El concreto recién mezclado (amasado) debe ser plástico o semifluido y generalmente capaz de ser moldeado a mano. Una mezcla de concreto muy húmeda se puede moldear en

La calidad del concreto depende de la calidad de la pasta y del agregado y de la unión entre los dos. En un concreto adecuadamente confeccionado, cada y toda partícula de agregado es completamente cubierta por la pasta y todos los espacios entre las partículas de agregados se llenan totalmente con pasta, como se enseña en la Figura 1-3. Para cualquier grupo de materiales y condiciones de curado, la calidad del concreto endurecido es fuertemente influenciada por la cantidad de agua usada con relación a la cantidad de cemento (Fig. 1-4). Cuando grandes canti- dades de agua son innecesariamente empleadas, ellas diluyen la pasta de cemento (la cola o pegamento del concreto). Las ventajas de la disminución de la cantidad de agua son:

Diseño y Control de Mezclas de Concreto ◆^ EB

Fig. 1-3. Sección transversal del concreto endurecido, confeccionado con grava redondeada de silicio (izquierda) y calcáreo triturado (derecha). La pasta de cemento y agua cubre completamente cada partícula de agregado y llena todos los espacios entre las partículas. (IMG12297, IMG12298)

Fig. 1-4. Diez cilindros de pasta de cemento con relaciones agua-cemento de 0.25 a 0.70. La faja indica que cada cilindro contiene la misma cantidad de cemento. El aumento del agua, diluye el efecto de la pasta de cemento, aumentando el volumen, reduciendo la masa volumétrica y disminuyendo la resistencia.

concreto usado para rellenar vacíos, proporcionar soporte o proporcionar impermeabilidad con una buena adhesión debe presentar bajo sangrado para evitar formación de bolsas de agua. Consulte Powers (1939), Steinour (1945) y Kosmatka (1994).

La vibración mueve las partículas del concreto recién mezclado, reduce el rozamiento (fricción) entre ellas y les da la movilidad de un fluido denso. La acción vibratoria permite el uso de mezclas más rígidas con mayores propor- ciones de agregado grueso y menores proporciones de agregados finos. Si el agregado es bien graduado, cuanto mayor es su tamaño máximo, menor es el volumen para llenarse por la pasta y menor es el área superficial para ser cubierta por la pasta, así menos agua y cemento son nece- sarios. El concreto con la granulometría óptima del agre- gado es más fácil de consolidarse y colocarse (Fig. 1-8, izquierda). La consolidación del agregado grueso, bien como de mezclas más rígidas mejoran la calidad y la economía. Por otro lado, la mala consolidación puede resultar en un concreto poroso y débil (Fig. 1-9) con poca durabilidad (Fig. 1-8, derecha).

tiene una consistencia rígida o seca. Si la consistencia es muy seca y rígida, la colocación y compactación del concreto serán difíciles y las partículas más grandes de agregados pueden separarse de la mezcla. Sin embargo, no debe suponerse que una mezcla más húmeda y fluida es más trabajable. Si la mezcla es muy húmeda, pueden ocu- rrir segregación y formación de huecos. La consistencia debe ser lo más seca posible para que aún se permita la colocación empleándose los equipos de consolidación disponibles. Véase Powers (1932) y Scanlon (1994).

Sangrado (exudación) es el desarrollo de una lámina de agua en el tope o en la superficie del concreto recién colo- cado. Es causada por la sedimentación (asentamiento) de las partículas sólidas (cemento y agregados) y simultánea- mente la subida del agua hacia la superficie (Fig. 1-7). El sangrado es normal y no debería disminuir la calidad del concreto adecuadamente colocado, acabado y curado. Un poco de sangrado es útil en el control de la fisuración por contracción (retracción) plástica. Por otro lado, si es excesiva aumenta la relación agua-cemento cerca de la superficie; puede ocurrir una capa superficial débil y con poca durabilidad, particularmente si se hace el acabado cuando el agua de sangrado aún está presente. Los vacíos y bolsas de agua pueden ocurrir, resultantes del acabado prematuro de la superficie. Después que toda el agua de sangrado (exudación) se evapore, la superficie endurecida va a quedar un poco más baja que la superficie recién colocada. Esta disminución de la altura desde el momento de la colocación (puesta, colado) hasta el inicio del fraguado se llama contracción (retracción) por sedimentación. La tasa de sangrado (exudación) y la capacidad de sangrado (sedimentación total por unidad de peso del concreto original) aumentan con la cantidad inicial de agua, altura del elemento de concreto y presión. El uso de agregados de granulometría adecuada, ciertos aditivos químicos, aire incluido, materiales cementantes suplemen- tarios y cementos más finos reducen el sangrado. El

Diseño y Control de Mezclas de Concreto ◆^ EB

Fig. 1-8. Una buena consolidación (superior) es necesaria para lograrse un concreto denso y durable. Una consolidación pobre (inferior) puede resultar en corrosión temprana de la armadura (refuerzo) y baja resistencia a compresión. (IMG12491, IMG12490)

Fig. 1-7. Agua de sangrado (exudación) en la superficie del concreto recién colado en la losa. (IMG12300)

La vibración me- cánica tiene muchas ventajas. Los vibradores permiten una colo- cación económicamente viable de mezclas que no se pueden consoli- dar manualmente bajo muchas condiciones. Por ejemplo, la Figura 1-10 presenta un con- creto con consistencia rígida (bajo reveni- miento). Este concreto se vibró mecánica- mente en las cimbras, contiendo armadura (refuerzo) poco espa- ciada. Para una consoli- dación con varilla (vara) manual, sería necesaria una consistencia bas- tante más húmeda.

La calidad de unión (adhesión, adherencia) de la pasta de cemento portland se debe a las reacciones químicas entre el cemento y el agua, conocidas como hidratación. El cemento portland no es un compuesto químico sencillo, es una mezcla de muchos compuestos. Cuatro de ellos totalizan 90% o más del peso del cemento portland: silicato tricálcico, silicato dicálcico, aluminato tricálcico y ferroaluminato tetracálcico (alumino ferrito tetracálcico). Además de estos compuestos principales, muchos otros desempeñan un papel importante en el proceso de hidra-

tación. Cada tipo de cemento portland contiene los mismos cuatro compuestos principales, pero en proporciones dife- rentes. Cuando se examina el clínker (clinquer) (el producto del horno que se muele para fabricar el cemento portland) al microscopio, la mayoría de sus compuestos individuales se puede identificar y sus cantidades se pueden determi- nar. Sin embargo, los granos más pequeños no se pueden detectar visualmente. El promedio del diámetro de las partículas de un cemento típico es aproximadamente 15 micrómetros. Si todas las partículas tuviesen este diámetro promedio, el cemento portland contendría aproximada- mente 300 billones de partículas por kilogramo, pero en realidad, existen unos 16,000 billones de partículas por kilogramo, debido a la amplia variación del tamaño de las partículas. Las partículas en un kilogramo de cemento portland tienen un área superficial de aproximadamente 400 metros cuadrados. Los dos silicatos de calcio, los cuales constituyen 75% del peso del cemento portland, reaccionan con el agua para formar dos compuestos: hidróxido de calcio y silicato de calcio hidrato (hidrato de silicato de calcio). Este último es, sin duda, el más importante compuesto del concreto. Las propiedades de ingeniería del concreto – fraguado y endurecimiento, resistencia y estabilidad dimensional – dependen principalmente del silicato de calcio hidratado. Éste es el corazón del concreto. La composición química del silicato de calcio hidratado es un tanto variable, pero contiene cal (CaO) y dióxido de silicio (SiO 2 ) en una proporción de 3 a 2. El área superficial del silicato de calcio hidratado es unos 300 metros cuadrados por gramo. En pastas endurecidas de cemento, el silicato de calcio hidratado forma un vínculo denso entre las otras fases cristalinas y los granos de cemento aún no hidratados; también se adhiere a los granos de arena y a los agregados gruesos, cementándolo todo junto (Copeland y Schulz, 1962). Mientras el concreto se endurece, su volumen bruto permanece casi inalterado, pero el concreto endurecido contiene poros llenos de agua y aire, los cuales no tienen resistencia. La resistencia está en las partes sólidas de la pasta, sobre todo en el silicato de calcio hidratado y en los compuestos cristalinos. Cuanto menos porosa es la pasta de cemento, más resistente es el concreto. Por lo tanto, al mezclarse el concreto, no se debe usar más agua que aquélla estricta- mente necesaria para obtenerse un concreto plástico y trabajable. Incluso, la cantidad de agua usada es normal- mente mayor que la necesaria para la hidratación completa del cemento. Aproximadamente se necesitan 0.4 gramos de agua por gramo de cemento para la hidratación completa del cemento (Powers 1948 y 1949). Sin embargo, la hidra- tación completa es rara en los concretos de las obras, debido a una falta de humedad y al largo periodo de tiempo (décadas) que se requiere para obtener la hidra- tación total.

Capítulo 1 ◆^ Fundamentos del concreto

100

80

60

40

20

0

0 5 10 15 20 25 30 Vacios, %

Resistencia a compresión

Resistencia a flexión

Módulo de elasticidad

Reducción en las propiedades del concreto, %

Fig. 1-9. Efecto de los vacíos, resultantes de la carencia de consolidación, sobre el módulo de elasticidad, resistencia a compresión y resistencia a flexión del concreto.

Fig. 1-10. Concreto con con- sistencia rígida (bajo asenta- miento o bajo revenimiento) en cono de Abrams o cono de revenimiento). (IMG12291)

mente y la resistencia vuelve a aumentar. Sin embargo, es mucho mejor que el curado húmedo sea aplicado continu- amente desde el momento de la colocación hasta que el concreto haya alcanzado la calidad deseada; una vez que el concreto se haya secado completamente, es muy difícil volver a saturarlo. La Figura 1-14 ilustra el aumento de resistencia de un concreto expuesto al aire libre por un pe- riodo largo de tiempo. La exposición al aire libre normal- mente proporciona humedad a través del contacto con el suelo y la lluvia. Los concretos en ambientes internos normalmente secan completamente después del curado y no continúan desarrollando resistencia (Fig. 1-12).

El concreto no se endurece o se cura con el secado. El concreto (o más precisamente el cemento en él) necesita de humedad para hidratarse y endurecerse. Cuando el concreto se seca, la resistencia para de crecer; el hecho es que el secado no indica que haya ocurrido suficiente hidratación para que se obtengan las propiedades físicas deseables. El conocimiento de la velocidad de desecación (tasa de secado) es útil para el entendimiento de las propiedades o condiciones físicas del concreto. Por ejemplo, como se mencionó, el concreto necesita tener suficiente humedad durante el periodo de curado para que el concreto se hidrate hasta que se puedan lograr las propiedades deseables. Los concretos recién colocados normalmente tienen abundancia de agua, pero a medida que el secado progresa de la superficie hacia el interior del concreto, el aumento de resistencia continúa solo hasta cada profundi- dad, desde que la humedad relativa en aquella profundi- dad permanezca arriba de los 80%.

Un buen ejemplo de esto es la superficie de los pisos en concreto que no tuvo suficiente curado húmedo. Como se ha secado rápidamente, el concreto en la superficie es débil y el tráfico sobre él crea polvo. Así también, al secarse, el concreto se retrae por la pérdida de agua (Fig. 1-15), de la misma manera que ocurre con la madera y la arcilla (pero no tanto). La contracción (retracción) por secado es la prin- cipal causa de fisuración y el ancho de las fisuras (grietas, rajaduras) es función del grado de desecación, espaci- amiento y frecuencia de las fisuras y edad de la aparición de las fisuras.

Capítulo 1 ◆^ Fundamentos del concreto

50

60

70

80

90

100

Humedad relativa, porcentaje

0

200

400

600

800

Contracción, millonésimos

0

0 75 150 225 300 375

Pérdida de masa, kg

Tiempo de secado, días

Concreto de densidad normal

Contenido de cemento: 270 kg/m 3 (454 lb/yd 3 ) Concreto de densidad normal Relación a/c: 0. profundidad 75 mm (3 pulg.) 45 (1^3 / 4 )

6 ( 1 / 4 )

20 (^3 / 4 )

Concreto de densidad normal

Fig. 1-15. Distribución de la humedad relativa, retracción (contracción, encogimiento) por secado (desecación) y pérdida de masa de cilindros de 150 x 300-mm (6 x 12-pulg.) sometidos a curado húmedo por 7 días y posteriormente al secado al aire del laboratorio a 23°C (73°F) (Hanson 1968).

Exposición externa - Skokie, Illinois Cubos modificados de 150-mm (6 pulg) Cemento tipo I ASTM 0

200

400

600

800

1000

Resistencia a compresión, kg/cm

2

a/c = 0. a/c = 0. a/c = 0.

3d 7d 28d 3m 1y 3y 5y 10y 20y Edad del ensayo

14000

12000

10000

8000

6000

4000

2000

0

Resistencia a compresión, lb/pulg

(^2) MPa = 10.2 kg/cm 2

Fig. 1-14. Desarrollo de la resistencia del concreto a lo largo del tiempo de exposición al aire libre. El concreto continúa a desarrollar resistencia por muchos años siempre que la humedad sea aportada por la lluvia u otras fuentes medioambientales (Wood 1992).

edad del concreto. La correspondencia entre resistencia y la relación agua-cemento ha sido estudiada desde el final del siglo XIX y principio del siglo XX (Feret 1897 y Abrams 1918). La Figura 1-17 presenta las resistencias a compresión para una gran variedad de mezclas de concreto y relaciones agua-cemento a los 28 días de edad. Observe que las resistencias aumentan con la disminución de la relación agua-cemento. Estos factores también afectan la resistencia a flexión y la tracción y la adherencia entre concreto y acero. La correspondencia entre relación agua-cemento y resistencia a compresión en la Figura 1-17 son valores típi- cos para concretos sin aire incluido. Cuando valores más precisos son necesarios, se deben desarrollar gráficos para

Mientras que la superficie del elemento de concreto se seca rápidamente, mucho más tiempo es necesario para el secado de su interior. La Figura 1-15 (superior) muestra la tasa de secado en varias profundidades en cilindros de concreto expuestos al ambiente de laboratorio. Los miem- bros de concreto en el campo tendrían perfiles de secado distintos debido a las condiciones ambientales, los efectos del tamaño y las propiedades del concreto. La cantidad de humedad en el concreto depende de sus componentes, cantidad original de agua, condiciones de secado y el tamaño del miembro de concreto (Hedenblad 1997 y 1998). Después de varios meses de secado al aire con humedad relativa del 50% al 90%, la cantidad de humedad es cerca del 1% al 2% del peso del concreto. La Figura 1-15 enseña la pérdida de humedad y la contracción resultante. El tamaño y la forma de los miembros de concreto desempeñan un papel importante en la velocidad de secado. Los elementos con área superficial grande con relación a su volumen (como en los pisos) se secan mucho más rápidamente que los miembros con gran volumen de concreto y relativamente pequeñas áreas superficiales (como en los estribos de los puentes). Muchas otras propiedades del concreto endurecido también son afectadas por la cantidad de humedad, tales como elasticidad, fluencia (flujo plástico, deformación deferida), valor de aislamiento, resistencia al fuego, resistencia a abrasión, conductividad eléctrica, resistencia al congelamiento (congelación), resistencia al descas- caramiento (descascarillado, astilladura, desonchadura, despostilladura, engalletamiento y desmoronamiento) y resistencia a reactividad álcali-agregado.

La resistencia a compresión se puede definir como la medida máxima de la resistencia a carga axial de espe- cimenes de concreto. Normalmente, se expresa en kilo- gramos por centímetros cuadrados (kg/cm 2 ), mega- pascales (MPa) o en libras por pulgadas cuadradas (lb/pulg 2 o psi) a una edad de 28 días. Un megapascal equivale a la fuerza de un newton por milímetro cuadrado (N/mm 2 ) o 10.2 kilogramos-fuerza por centímetro cuadrado. Se pueden usar otras edades para las pruebas, pero es importante saber la relación entre la resistencia a los 28 días y la resistencia en otras edades. La resistencia a los 7 días normalmente se estima como 75% de la resistencia a los 28 días y las resistencias a los 56 y 90 días son aproxi- madamente 10% y 15% mayores que la resistencia a los 28 días, como se puede observar en la Figura 1-16. La resisten- cia a compresión especificada se designa con el símbolo ˘ y la resistencia a compresión real del concreto ¯ debe excederla. La resistencia a compresión que el concreto logra, ¯, es función de la relación agua-cemento (o relación agua-mate- riales cementantes), de cuanto la hidratación ha progre- sado, del curado, de las condiciones ambientales y de la

Diseño y Control de Mezclas de Concreto ◆^ EB

Resistencia a los 28 días Cilindros curados húmedos

100 0

200

300

400

500

600

700

800

0.25 0.35 0.45 0.55 0.65 0.75 0.

Resistencia a compresión, kg/cm

2

Resistencia a compresión, lb/pulg

2

Relación agua-cemento

10000

8000

6000

4000

2000

0

MPa = 10.2 kg/cm 2

Fig. 1-17. Variación de resistencias típicas para relaciones agua-cemento de concreto de cemento portland basadas en más de 100 diferentes mezclas de concreto moldeadas entre 1985 y 1999.

0

20

40

60

80

100

120

140

160

180

1 10 100 1000 10000

Porcentaje de la resistencia a los 28 días

Edad, días

28 días

Cilindros de concreto

Fig. 1-16. Desarrollo de la resistencia a compresión de varios concretos, expresado como porcentaje de la resistencia a los 28 días (Lange 1994).

riadas necesidades, los cuales varían de concretos aislantes ligeros (livianos) con masa volumétrica de 240 kg/m^3 ( libras por yarda cúbica) hasta los concretos pesados con masas volumétricas de 6000 kg/m^3 (375 libras por yardas cúbicas), usados como contrapesos o blindajes contra radiación.

El concreto usado en estructuras de retención de agua o expuestas a condiciones del tiempo u otras condiciones severas de exposición deben ser casi impermeables o estancas. La estanquidad (hermeticidad) es normalmente conocida como la habilidad del concreto en retener el agua sin escurrimiento o escape visible. La permeabilidad es la cantidad de agua que migra a través del concreto, mientras que el agua está bajo presión o la habilidad del concreto en resistir a la penetración del agua u otra sustancia (líquidos, gases o iones). Generalmente, la misma propiedad que hace el concreto menos permeable también lo hace más estanco. La permeabilidad total del concreto al agua es función de: (1) la permeabilidad de la pasta; (2) la permeabilidad y la granulometría del agregado; (3) la calidad de la pasta y de la zona de transición del agregado y (4) la proporción rela- tiva de pasta y agregado. La disminución de la permeabili- dad aumenta la resistencia al congelamiento y deshielo del

y la densidad del agregado, la cantidad de aire atrapado (ocluido) o intencionalmente incluido y las cantidades de agua y cemento. Por otro lado, el tamaño máximo del agregado influye en las cantidades de agua y cemento. Al reducirse la cantidad de pasta (aumentándose la cantidad de agregado), se aumenta la masa volumétrica. Algunos valores de masa volumétrica para el concreto fresco se presentan en la Tabla 1-1. En el diseño del concreto armado (reforzado), la masa volumétrica de la combinación del concreto con la armadura (refuerzo) normalmente se considera 2400 kg/m^3 (150 libras/pie^3 ). El peso del concreto seco es igual al peso de los ingre- dientes del concreto fresco menos el peso del agua de mezclado evaporable. Parte del agua de la mezcla combina químicamente con el cemento durante el proceso de hidra- tación, transformando el cemento en un gel de cemento. Además, parte del agua permanece fuertemente retenida en los poros y en los capilares y no se evapora bajo las condiciones normales. La cantidad del agua de mezclado que se evaporará del concreto expuesto en un medio am- biente con humedad relativa del 50% es cerca del 1 ⁄ 2 % al 3% del peso del concreto; la cantidad real depende del contenido inicial de agua, de las características de absor- ción de los agregados y del tamaño y forma de los miem- bros del concreto. Aparte del concreto convencional, hay una gran canti- dad de concretos especiales para atender a las más va-

Diseño y Control de Mezclas de Concreto ◆^ EB

Tamaño Masa específica, kg/m^3 **** máximo del Contenido** (^) Masa específica relativa del agregado† agregado, de aire, Agua, Cemento, mm porcentaje kg/m 3 kg/m^3 2.55 2.60 2.65 2.70 2. 19 6.0 168 336 2194 2227 2259 2291 2323 37.5 4.5 145 291 2259 2291 2339 2371 2403 75 3.5 121 242 2307 2355 2387 2435 2467

Tabla 1-1. Promedio de las Masas Volumétricas Observadas para el Concreto Fresco (unidades del SI)*

Tamaño Masa específica relativa, lb/pies^3 **** máximo del Contenido** (^) Masa específica relativa del agregado† agregado, de aire, Agua, Cemento, pulgadas porcentaje lb/yd 3 lb/yd 3 2.55 2.60 2.65 2.70 2. (^3) ⁄ 4 6.0 283 566 137 139 141 143 145 11 ⁄ 2 4.5 245 490 141 143 146 148 150 3 3.5 204 408 144 147 149 152 154

Tabla 1-1. Promedio de las Masas Volumétricas Observadas para el Concreto Fresco (unidades en pulgadas- libras)*

concreto, la resaturación, la penetración de sulfatos y de iones cloruro y otros ataques químicos. La permeabilidad de la pasta es particularmente importante pues la pasta cubre todos los componentes en el concreto. La permeabilidad es afectada por la relación agua-cemento, el grado de hidratación del cemento y el periodo del curado húmedo. Un concreto de baja permeabilidad requiere una relación agua-cemento baja y un periodo de curado adecuado. El aire incluido ayuda la estanquidad, pero tiene poco efecto sobre la permeabilidad. La permeabilidad aumenta con el secado. La permeabilidad de una pasta de cemento endure- cida, mantenida continuadamente húmeda, varía de 0.1 x 10 -12^ hasta 120 x 10 -12^ cm por segundo, con relaciones agua- cemento que varían de 0.3 hasta 0.7 (Powers y otros 1954). La permeabilidad de la roca comúnmente usada como agregado para concreto varía de aproximadamente 1.7 x 10 -9^ hasta 3.5 x 10-13^ cm por segundo. La permeabilidad de un concreto maduro, de buena calidad es aproximada- mente 1 x 10 -10^ cm por segundo. En la Figura 1-19 se enseña la dependencia entre permeabilidad, relación agua-cemento y curado inicial de cilindros de concreto con 100 x 200 (4 x 8 pulgadas), ensaya- dos después de 90 días de secado al aire y sujetos a 200 kg/cm^2 o 20 MPa (3000 lb/pulg^2 ) de presión. A pesar de que los valores de permeabilidad serían diferentes para otros líquidos y gases, la dependencia entre relación agua- cemento, periodo de curado y permeabilidad sería similar. La Figura 1-20 presenta los resultados obtenidos de las pruebas sometiéndose discos de mortero sin aire incluido con 25 mm (1 pulg.) de espesor a 1.4 kg/cm^2 o 140 kPa

(20 lb/pulg^2 ) de presión de agua. En estos ensayos (prue- bas), no hubo escurrimiento a través de los discos de mortero con relación agua-cemento de 0.50 o menor, los cuales fueron curados con humedad por siete días. Cuando el escurrimiento ocurrió, fue mayor en los discos de mortero con relaciones agua-cemento mayores. También, para cada relación agua-cemento, el escurrimiento fue menor para periodos de curado mayores. En los discos con relación agua-cemento de 0.80, el mortero permitía escurrimiento incluso cuando el concreto había sido curado con humedad por un mes. Los resultados muestran claramente que baja relación agua-cemento y periodo de curado húmedo adecuado reducen grandemente la permeabilidad.

Capítulo 1 ◆^ Fundamentos del concreto

0

10

20

30

40

50

0.3 0.4 0.5 0.6 0.7 0.

Permeabilidad hidráulica, cm/seg x 10

Relación agua-cemento, en masa

1 día de curado húmedo, 90 días de curado al aire 7 días de curado húmedo, 90 días de curado al aire

Concreto sin aire incluido Probetas: cilindros 100 x 200-mm (4 x 8 pulg.) Presión del agua: 20 MPa (3000 lb/pulg.^2 ) Curado:

Fig. 1-19. Relación entre permeabilidad al agua, relación agua-cemento y curado inicial de la probeta de concreto (Whiting 1989).

Escurrimiento kg/(m 0 7 14 21 28

2 .h) , promedio para 48 horas

Escurrimiento, lb/pies

2 por hora

Periodo de curado húmedo y edad del ensayo, días

relación a/c: 0.

Concreto sin aire incluido Probetas: discos de mortero 25 x 150 mm (1 x 6 pulg.) Presión: 1.4 kg/cm 2 140 kPa (20 lb/pulg 2 )

relación a/c: 0. relación a/c: 0.

Fig. 1-20. Efecto de la relación agua-cemento y duración del curado sobre la permeabilidad del mortero. Observe que hay una disminución del escurrimiento con la reducción de la relación agua-cemento y con el aumento del periodo de curado (McMillian y Lyse 1929 y PCA Major Series 227).

3000

4000

2000

1000

0

Relación agua-cemento

Carga acumulada, coulombs

0.2 0.3 0.4 0.

2% 4% 6%

Contenido de aire

ASTM C 1202

Fig. 1-21. Carga total en el final del ensayo acelerado de permeabilidad a los cloruros en función de la relación agua- cemento (Pinto y Hover 2001).

influencia sobre la resistencia a abrasión. Un agregado duro es más resistente a abrasión que un agregado más blando y una superficie acabada con llana de metal resiste mejor al desgaste que una superficie que no ha sido alisada. La Figura 1-22 muestra los resultados de ensayos de resistencia a abrasión en concretos con diferentes resisten- cias a compresión y diferentes tipos de agregados. La Figura 1-23 ilustra el efecto en la resistencia a abrasión del alisamiento con llana de metal y de los tratamientos de la superficie, tales como los endurecedores de superficie de agregado metálicos o minerales. Los ensayos de abrasión se pueden realizar por la rotación de pelotas de acero, ruedas de afilar o discos bajo presión sobre la superficie (ASTM C 779). Uno de los aparatos de ensayo se presenta en la Figura 1-24. Otros tipos de ensayos de abrasión también están disponibles (ASTM C 418 y C 944 y NMX-C-196, NTP 400.019, UNIT-NM 51).

El concreto endurecido cambia de volumen con los cambios de temperatura, humedad y tensiones. Este cambio de volumen o de longitud puede variar del 0.01% al 0.08%. Los cambios de volumen por temperatura en el concreto endurecido son similares a los de acero. El concreto bajo tensión se deforma elásticamente. Si se mantiene la tensión (esfuerzo), va a ocurrir una deforma- ción adicional llamada fluencia (deformación diferida, flujo plástico). La tasa de la fluencia (deformación por unidad de tiempo) disminuye con el tiempo. El concreto mantenido continuadamente húmedo se expande (dilata) ligeramente. Pero cuando se permite su secado, el concreto se retrae. El factor que más influye en la magnitud de la contracción (retracción) por secado es el contenido de agua en el concreto recién mezclado. La contracción por secado aumenta directamente con el aumento del contenido de agua. La magnitud de la contracción también depende de muchos otros factores, tales como: (1) la cantidad de agregado usado; (2) propiedades del agregado; (3) el tamaño y la forma del miembro de concreto; (4) la humedad relativa y la tempe- ratura del medio ambiente; (5) el método de curado; (6) el grado de hidratación y (7) el tiempo. Las dos causas básicas de la fisuración en el concreto son: (1) las tensiones por la aplicación de carga y (2) las tensiones resultantes de la contracción por secado o cambios de la temperatura cuando el concreto tiene alguna restricción (coacción, sujeción, fijeza). La contracción por secado es una propiedad inherente del concreto y que no se puede evitar, pero se usa la armadura (refuerzo) adecuadamente posicionada para reducirse el largo de las grietas o entonces se usan juntas para predeterminar y controlar la localización de las fisuras. Las tensiones térmicas debidas a fluctuaciones de la

temperatura del medio ambiente también causan agrie- tamiento, particularmente a edades tempranas. Las grietas (fisuras) por contracción en el concreto pueden ocurrir por la restricción. Cuando la contracción por secado ocurre y no hay sujeción, el concreto no se fisura. La restricción se puede causar por varios factores. La contracción por secado es normalmente mayor cerca de la superficie del concreto; la humedad de las partes más inter- nas restringe el concreto más cerca de la superficie, lo que causa agrietamiento. Otras fuentes de restricción son la armadura embebida en el concreto, las partes de la estruc- tura interconectadas entre sí y la fricción de la subrasante en la cual el concreto es colocado. Juntas. Las juntas son el método más eficiente para el control de las fisuras. Si no se permite el movimiento del concreto (muros, losas, pavimentos) a través de juntas adecuadamente espaciadas para que la contracción por secado y la retracción por temperatura sean acomodadas, la formación de fisuras aleatorias va a ocurrir. Juntas de contracción (juntas de control de contracción) son ranuradas, formadas o serradas en los paseos (vías, calzadas, caminos, andenes, veredas), pavimentos, pisos y muros para que el agrietamiento ocurra en estas juntas y no de manera aleatoria. Las juntas de contracción permiten el movimiento en el plano de la losa o del muro. Estas juntas se extienden hasta una profundidad aproximada de 1 ⁄ 4 del espesor del concreto. Juntas de aislamiento separan una parte del concreto de otras partes de la estructura y permiten movimientos horizontales y verticales. Estas juntas deben ser usadas en la unión de pisos con muros, columnas, bases y otros puntos donde pueda ocurrir restricción. Estas juntas se extienden por todo el espesor de la losa y deben incluir relleno premoldeado de junta. Las juntas de construcción ocurren donde se ha concluido la jornada de trabajo; estas juntas separan áreas en el concreto coladas en diferentes días. En las losas sobre el terreno, las juntas de construcción normalmente se alinean con las juntas de aislamiento y tienen también esta función. Las juntas pueden necesitar de armadura (pasadores) para la transferencia de carga.

La durabilidad del concreto se puede definir como la habili- dad del concreto en resistir a la acción del ambiente, al ataque químico y a la abrasión, manteniendo sus propie- dades de ingeniería. Los diferentes tipos de concreto necesi- tan de diferentes durabilidades, dependiendo de la expo- sición del ambiente y de las propiedades deseables. Los componentes del concreto, la proporción de éstos, la interac- ción entre los mismos y los métodos de colocación y curado determinan la durabilidad final y la vida útil del concreto.

Capítulo 1 ◆^ Fundamentos del concreto

agua-cemento es más durable que un concreto con alta relación agua-cemento y (3) un periodo de secado antes de la exposición a la congelación y deshielo beneficia grande- mente la resistencia al congelamiento y deshielo del concreto con aire incluido. El concreto con aire incluido y baja relación agua-cemento, con un contenido de aire del 5% al 8% va a resistir a un gran número de ciclos de congelación y deshielo sin presentar fallas. La durabilidad al congelamiento y deshielo se puede determinar a través de ensayos (pruebas) de laboratorio como la ASTM C 666, Standard Test Method for Resistance of Concrete to Rapid Freezing and Thawing (AASHTO 161) (Norma de método de ensayo acelerado para la resistencia a congelamiento y deshielo), IRAM 1661 (Hormigones. Método de ensayo de resistencia a la congelación en aire y deshielo en agua), NCh2185 of 1992 (Hormigón y mortero

Se espera que el concreto empleado en estructuras y pavi- mentos tenga una vida larga y poco mantenimiento. El concreto debe tener una buena durabilidad para resistir a condiciones de exposición anticipadas. El factor de intem- perismo potencialmente más destructivo es la congelación y deshielo (hielo-deshielo) mientras el concreto está húmedo, principalmente en la presencia de anticongelantes (descon- gelantes). El deterioro es causado por la congelación del agua y su posterior expansión en la pasta, agregado o ambos. Con el empleo de aire incluido, el concreto es alta- mente resistente a este tipo de deterioro, como se puede observar en la Figura 1-25. Durante la congelación, el agua desplazada por la formación de hielo en la pasta se acomoda, no siendo perjudicial; las burbujas microscópicas de aire en la pasta ofrecen cámaras para que el agua entre y entonces alivíese la presión hidráulica generada. Cuando la congelación ocurre en el concreto que contiene agregado saturado, presiones hidráulicas perjudi- ciales se pueden crear también en el agregado. El agua, desplazada de las partículas de agregado durante la forma- ción del hielo, no se puede escapar hacia la pasta circun- dante suficientemente rápido para el alivio de presión. Sin embargo, para la mayoría de las condiciones de exposición, una pasta de buena calidad (baja relación agua-cemento) va a prevenir la saturación de la mayoría de los agregados. Si la pasta contiene aire incluido, ella va a acomodar la pequeña cantidad de agua en exceso que se pueda expeler de los agregados, protegiendo así el concreto contra el daño del congelamiento y deshielo. La Figura 1-26 enseña, para una serie de relaciones agua-cemento, que (1) el concreto con aire incluido es más resistente a los ciclos de congelamiento y deshielo que un concreto sin aire incluido, (2) el concreto con baja relación

Diseño y Control de Mezclas de Concreto ◆^ EB

Fig. 1-25. El concreto con aire incluido (barra de abajo) es muy resistente a ciclos repetidos de congelamiento y deshielo. (IMG12294)

0

1000

2000

3000

4000

0

1000

2000

3000

4000

5000

6000

Concreto con aire incluido Concreto sin aire incluido

0.3 0.4 0.5 0.6 0.7 0.8 0.

Ciclos de congelación-deshielo para 25% de pérdida en masa

Relación agua-cemento, en masa

14 días de curado con niebla 76 días de secado a 50% HR

28 días de curado con niebla sin periodo de secado

Fig. 1-26. Relación entre la resistencia al congelamiento y deshielo, relación agua-cemento y desecación de concretos con aire incluido y concretos sin aire incluido, confe- ccionados con cemento tipo 1 (ASTM). La alta resistencia a congelamiento y deshielo es asociado al aire incluido, baja relación agua-cemento y desecación antes de la exposición al congelamiento y deshielo (Backstrom y otros 1955).

requisitos del recubrimiento de la armadura (refuerzo) para diferentes exposiciones.

El concreto protege a la armadura (refuerzo) embebida de la corrosión, debido a su alta alcalinidad. El ambiente de pH alto en el concreto (normalmente mayor que 12.5) promueve la pasivación y la formación sobre el acero de una película de protección de óxido no corrosivo. Sin embargo, la presencia de iones de cloruros de los anticon- gelantes y del agua del mar puede destruir o penetrar en la película. Cuando se alcanza el límite de corrosión por cloruros (aproximadamente 0.15% cloruro solubles en agua por peso de cemento), una célula eléctrica se forma a lo largo del acero y entre las barras de acero y el proceso elec- troquímico de la corrosión empieza. Algunas regiones del acero a lo largo de las barras se vuelven en ánodos, descar- gando corriente en la célula eléctrica; y de allá el hierro entra en solución. Las áreas del acero que reciben corriente son los cátodos donde los iones de hidróxido se forman. Los iones de hierro e hidróxido forman el hidróxido de hierro, FeOH, el cual más tarde se oxida, formando polvo (óxido de hierro). La formación de polvo es un proceso expansivo – el polvo se expande hasta cuatro veces su volu- men original – el cual induce a la formación de tensiones internas y descascaramientos o descacarillados del concreto sobre el acero de refuerzo. El área de la sección transversal del acero también se puede reducir considerablemente. Una vez que empieza, la tasa (velocidad) de corrosión del acero es influenciada por la resistividad eléctrica del concreto, la humedad y la tasa de migración del oxigeno del concreto hacia el acero. Los iones de cloruro pueden también penetrar en la capa pasivadora del refuerzo; éstos se combinan con los iones de hierro, formando un compuesto de cloruro de hierro soluble, el cual lleva el hierro para dentro del concreto para más tarde oxidarse

hace daño a la matriz del concreto. Sin embargo, la carbo- natación reduce considerablemente la alcalinidad (pH) del concreto. La alta alcalinidad es necesaria para la protección de la armadura (refuerzo) contra la corrosión y, por consiguiente, el concreto debe ser resistente a la carbona- tación para prevenirse la corrosión del acero de refuerzo. Se aumenta considerablemente el grado de la carbo- natación en el concreto que tiene alta relación agua-cemento, bajo contenido de cemento, corto periodo de curado, baja resistencia y pasta altamente permeable (porosa). La profundidad de la carbonatación en el concreto de buena calidad y bien curado tiene generalmente poca importancia desde que la armadura (refuerzo) en el concreto tenga suficiente recubrimiento (Fig. 1-29). Las superficies

Diseño y Control de Mezclas de Concreto ◆^ EB

Fig. 1-30. Armadura revestida con epoxis usada en el tablero de un puente. (IMG12498)

Fig. 1-29. La carbonatación destruye la habilidad del concreto de proteger el acero embebido contra la corrosión. Todo concreto carbonata hasta una pequeña profundidad, pero la armadura debe tener un recubrimiento adecuado para prevenir que la carbonatación alcance el acero. Esta barra de armadura en un muro tenía menos de 10 mm (0. pulg.) de recubrimiento de concreto; El código de cons- trucción del ACI requiere un recubrimiento mínimo de 38 mm (1^1 ⁄ 2 pulg.). Después de años de exposición al aire, el concreto carbonató hasta la profundidad de la barra, permitiendo que el acero se oxidara y que la superficie del concreto se desprendiera. (IMG12499)

acabadas tienden a tener menos carbonatación. La carbo- natación de las superficies acabadas normalmente se observa a una profundidad de 1 hasta 10 mm (0.04 hasta 0. pulg.) y de las superficies no acabadas de 2 hasta 20 mm (0.1 hasta 0.9 pulg.), después de muchos años de exposi- ción, dependiendo de las propiedades del concreto, sus componentes, edad y condiciones de exposición (Campbell, Sturm y Kosmatka, 1991). El ACI 201 2R , Guía del concreto durable (Guide to Durable Concrete) , tiene más informaciones sobre la carbonatación atmosférica y en agua y el ACI 318 código de construcción presenta los

(polvo) (Whiting 1997, Taylor, Whiting y Nagi 2000, Whiting, Taylor y Nagi 2002). La resistencia del concreto a los cloruros es buena, pero se la puede mejorar con una baja relación agua-cemento (0.40), por lo menos siete días de curado y el uso de mate- riales cementantes suplementarios, tales como cenizas volantes, para reducirse la permeabilidad. El aumento del recubrimiento encima del acero también reduce la migración de cloruros. Otros métodos de reducción de corrosión de acero incluyen el uso de aditivos inhibidores de corrosión, acero revestido con epoxi, tratamientos de superficie, reves- timiento del concreto y protección catódica. El revestimiento del acero con epoxi previene que los iones de cloruro alcancen el acero (Fig. 1-30). Los tratamien- tos de superficie y los revestimientos de concreto intentan parar o reducir la penetración de los iones de cloruros en la superficie del concreto. Silanos, siloxanos, metacrilato, epoxies y otros materiales se usan como tratamiento de la superficie. Materiales impermeables, tales como epoxies, no se deben usar en losas sobre el terreno o en otro concreto donde la humedad se pueda congelar bajo el revestimiento. El agua congelada puede causar descascaramiento de la superficie bajo la capa impermeable del revestimiento. Los concretos de cemento portland modificado por látex, concreto con bajo revenimiento y concreto con sílice activa se usan en revestimientos para reducirse el ingreso de los iones cloruro. Los métodos de protección catódica invierten el flujo de corriente a través del concreto y del refuerzo. Se hace ésto con la inserción en el concreto de un ánodo no estruc- tural, forzando el acero a volverse en cátodo por la carga eléctrica del sistema. El ánodo se conecta al polo positivo del rectificador. Como la corrosión ocurre donde la corrien- te deja el acero, éste no puede corroerse si está recibiendo la corriente inducida. La presencia del cloruro en el concreto sin armadura (refuerzo) normalmente no trae problemas de durabilidad. Kerkhoff (2001) discute la corrosión de metales no ferrosos en el concreto.

El concreto de cemento portland es resistente a la mayoría de los medio ambientes; sin embargo, el concreto a veces es expuesto a substancias que pueden atacar y causar deterioro. El concreto en la industria química y en las instalaciones de almacenamiento es especialmente propenso al ataque químico. El efecto del sulfato y de los cloruros se discute en este capítulo. En el ataque ácido del concreto hay disolución de la pasta de cemento y de los agregados calcáreos. Además del uso de concreto con baja permeabilidad, los tratamientos de superficie pueden ayudar a evitar que las substancias agresivas entren en contacto con el concreto. Kerkhoff 2001 analiza los efectos de centenas de productos químicos en el

concreto y trae una lista de tratamientos que pueden ayudar en el control del ataque químico.

Muchos sulfatos presentes en el suelo y en el agua pueden atacar y destruir un concreto que no fue adecuadamente diseñado. Los sulfatos (por ejemplo sulfato de calcio, sulfato de sodio y sulfato de magnesio) pueden atacar un concreto pues reaccionan con los compuestos hidratados en la pasta de cemento hidratada. Estas reacciones pueden crear presiones suficientes para romper la pasta de cemento, resultando en desintegración del concreto (pérdida de cohesión de la pasta y de resistencia). El sulfato de calcio ataca el aluminato de calcio hidratado y forma etringita. El sulfato de sodio reacciona con el hidróxido de calcio y aluminato de calcio hidratado, formando etringita e yeso. El sulfato de magnesio ataca, de manera similar, al sulfato de sodio y forma etringita, yeso y también brucita (hidróxido de magnesio). La brucita se forma primera- mente en la superficie del concreto, consume el hidróxido de calcio, baja el pH en la solución de los poros y entonces descompone el silicato de calcio hidratado (Santhanam y otros 2001). La taumasita se puede formar durante el ataque de sulfato en condiciones de humedad con temperatura entre 0°C y 10°C (32°F y 50°F) y ocurre como resultado de la reacción entre silicato de calcio hidratado, sulfato, carbo- nato de calcio y agua (Report of the Thaumasite Expert Group 1999). En los concretos, donde el deterioro está asociado al exceso de taumasita, las fisuras se pueden llenar de taumasita y un halo de taumasita blanca puede encontrarse alrededor de los agregados. En la superficie entre el concreto y el suelo, la superficie del concreto puede ser “mole” con total sustitución de la pasta de cemento por taumasita (Hobbs 2001). Como en las rocas naturales, tales como en las piedras calizas, el concreto poroso está susceptible al ataque de las intemperies causado por cristalización de sales. Estas sales pueden o no contener sulfatos y pueden o no reaccionar con los compuestos hidratados en el concreto. Algunas sales conocidas por causar deterioro en concreto son el carbonato de sodio y sulfato de sodio (los estudios de labo- ratorio también relataron soluciones saturadas de cloruro de calcio y otras sales como responsables por el deterioro de concreto). El mayor daño ocurre con el secado de las soluciones saturadas de estas sales, normalmente en am- bientes con ciclos de cambios de humedad relativa y de temperatura que alteran las fases mineralógicas. En concre- tos permeables, expuestos a condiciones de secado, las soluciones de sales pueden ascender hacia la superficie por la acción de los capilares y, posteriormente, – como resul- tado de la evaporación en la superficie – la fase de solución se vuelve supersaturada y la cristalización de la sal ocurre, algunas veces generando presiones suficientes para causar

Capítulo 1 ◆^ Fundamentos del concreto

mente mojado) está en buenas condiciones (Fig. 1-31 y 1- 32). Sin embargo, si la exposición al sulfato es muy severa, las secciones continuadamente mojadas pueden incluso, con el tiempo, ser atacadas por los sulfatos si el concreto no ha sido adecuadamente diseñado. Para que se obtenga la mejor protección contra el ataque externo por los sulfatos: (1) diseñe el concreto con baja relación aguamateriales cementantes (aproximada- mente 0.4) y (2) use cementos especialmente formulados para ambientes con sulfatos, tales como ASTM C 150 (AASHTO M 85) cementos tipo II y tipo V, C 595 (AASHTO M 240) cementos con moderada resistencia a los sulfatos o C 1157 tipos MS o HS. La resistencia superior a los sulfatos de los cementos tipo II y tipo V ASTM C 150 se presentan en la Figura 1-33.

El concreto se ha usado en ambientes marinos por décadas con buen desempeño. Sin embargo, son necesarios cuida- dos especiales en el diseño de las mezclas y en la selección de los materiales para estos ambientes severos. Una estruc- tura expuesta al agua del mar o la salpicadura del agua del mar es más vulnerable en la zona de marea o salpicadura, donde hay ciclos repetidos de mojado y secado y/o conge-

sobre el refuerzo (consulte ACI 318). La relación agua- material cementante no debe exceder 0.40. En climas más fríos, el concreto debe contener un mínimo del 6% de aire incluido. El concreto de alta resistencia se puede utilizar donde las grandes formaciones de hielo desgastan la estructura. Consulte Stara (1995 y 2001), Farny (1996) y Kerkhoff (2001).

La etringita, una forma de sulfoaluminato de calcio, se encuentra en cualquier parte de cemento. Las fuentes de sulfato de calcio, tal como yeso, se adicionan al cemento portland durante la molienda final en el molino de cemento para prevenir el fraguado rápido y para mejorar el desarrollo de resistencia. El sulfato está presente, también, en los materiales cementantes suplementarios y en los

Capítulo 1 ◆^ Fundamentos del concreto

Fig. 1-34. Los concretos de puentes expuestos al agua del mar se deben diseñar y proporcionar especialmente para la durabilidad. (IMG12495)

Fig. 1-35. Depósitos blancos de etringita secundaria en un vacío. Ancho del campo 64 μm (IMG12494)

lamiento y deshielo. Los sulfatos y los cloruros presentes en el agua del mar requieren el uso de concretos de baja permeabilidad para minimizar la corrosión de la armadura (refuerzo) y el ataque de sulfatos (Fig. 1-34). Un cemento resistente a exposición moderada a sulfatos es útil. Los cementos con contenido de aluminato tricálcico (C 3 A) del 4% al 10% ofrecen protección satisfac- toria contra el ataque de sulfatos del agua del mar, bien como protección contra la corrosión de la armadura por cloruros. Se debe garantizar un cubrimiento adecuado

aditivos. El yeso y otros compuestos de sulfatos reaccionan con el aluminato de calcio en el cemento y forman etringita durante un periodo de pocas horas después del mezclado con el agua. La mayoría de los sulfatos en el cemento normalmente se consume para formar etringita o monosul- foaluminato en un periodo de 24 horas (Klemm y Miller 1997). En esta etapa, la etringita se dispersa uniforme y discretamente por la pasta de cemento en un nivel submi- croscópico (menos de un micrómetro en sección transver- sal). Esta etringita se llama frecuentemente de etringita primaria. Si el concreto se expone a la humedad por un periodo largo de tiempo (muchos años), la etringita puede disol- verse lentamente y volver a formarse en áreas menos limi- tadas. En el examen de microscopio, se pueden observar los cristales de etringita blancos y en forma de aguja

turas y bajo enfriamiento revertirse nuevamente en etrin- gita. Como la etringita ocupa más espacio que el monosul- foaluminato del cual se forma, esta transformación es una reacción expansiva. El mecanismo que causa la expansión en la pasta aún no es totalmente entendido y la real in- fluencia de la formación de etringita en la expansión todavía está siendo investigada. Algunas investigaciones indican que hay poca relación entre la formación de la etringita y la expansión. En la expansión retardada por calor inducido, se observa una separación de la pasta hacia los agregados, como resultado del aumento de volumen de la pasta. Esta separación se caracteriza por el desarrollo de bordes de etringita alrededor de los agregados (Fig. 1-36). En las etapas iniciales de la expansión retardada por calor inducido, los vacíos entre pasta y agregados no están llenos (no hay etringita presente). Se debe observar que el concreto sostiene una pequeña cantidad de expansión sin daño. Sólo casos extremos resultan en fisuración y normal- mente la expansión retardada por calor inducido está aso- ciada con otros mecanismos de deterioro, especialmente reactividad álcali-sílice. Sólo los concretos en elementos masivos que retienen el calor de hidratación o elementos expuestos a muy altas temperaturas en edades tempranas corren el riesgo de FRE y de ellos sólo pocos tienen una composición química o un perfil de temperatura para causar expansión perjudicial. Elementos de concreto de tamaño normal colados y mantenidos en temperaturas próximas a las temperaturas ambientes no pueden sufrir ERCI, si los materiales usados son sanos. Las cenizas volantes y las escorias pueden ayudar a controlar la expansión retardada por calor inducido, junta- mente con el control del desarrollo de la temperatura en edades tempranas. Para más informaciones, consulte Lerch

forrando los vacíos de aire. Esta etringita que ha vuelto a formarse se llama normalmente de etringita secundaria (Fig. 1-35). El deterioro del concreto acelera la velocidad en la cual la etringita deja su posición original en la pasta para entrar en solución y recristalizarse en espacios grandes, tales como los vacíos de aire o los agrietamientos. Hay que tener suficiente agua y espacio para la formación de los cristales. Los agrietamientos pueden formarse debido al daño causado por la acción del congelamiento, reactivi- dad álcali-agregado, contracción (retracción) por secado, efectos térmicos, deformación resultante de esfuerzos excesivos u otros mecanismos. Los cristales de etringita en los vacíos de aire y en las fisuras son típicamente de dos hasta cuatro micrómetros en sección transversal y de veinte hasta treinta micróme- tros de largo. Bajo condiciones de deterioro extremo o décadas en ambiente húmedo, los cristales de etringita blanca pueden rellenar completamente los vacíos y las fisuras. Sin embargo, la etringita secundaria, como cristales grandes en forma de agujas, no se debe consi- derar peligrosa para el concreto (Detwiler y Power- Couche 1997).

Expansión Retardada por Calor Inducido. La expansión retardada por calor inducido (ERCI), también llamada de formación retardada de etringita (FRE), se refiere a una condición rara de ataque de sulfatos internos* a través de la cual el concreto maduro se expande y se fisura. Sólo los concretos con composiciones químicas particulares son afectados cuando alcanzan temperaturas altas, después de algunas horas de su colocación (entre 70°C y 100°C [158°F y 212°F], dependiendo de los componentes del concreto y del tiempo transcurrido desde la colocación hasta que la temperatura se alcance). Esto puede ocurrir pues las altas temperaturas decomponen cualquier etringita que inicial- mente se forme y retiene fuertemente el sulfato y el alumina en el gel de silicato de calcio hidratado (C-S-H) de la pasta de cemento. Se impide, entonces, la formación normal de etringita. En presencia de humedad, el sulfato se libera del confinamiento del C-S-H y reacciona con el monosul- foaluminato de calcio, formando etringita en el concreto frío y endurecido. Después de meses o años de liberación, la etringita se forma en lugares confinados a lo largo de la pasta. Tal etringita puede ejercer presión de cristalización pues se forma en un espacio limitado bajo super- saturación. Una teoría: como el concreto es rígido y si no hay suficientes vacíos para acomodar la etringita, puede ocurrir aumento de volumen, expansión y agrietamiento. Además, parte de la etringita inicial (primaria) puede convertirse en monosulfoaluminato bajo altas tempera-

Diseño y Control de Mezclas de Concreto ◆^ EB

Fig. 1-36. La expansión retardada inducida por calor se caracteriza por la expansión de la pasta que se suelta de los componentes no-expansivos, tales como los agregados, creando espacios en la interfaz pasta-agregado. El espacio se puede llenar posteriormente por cristales oportunistas de etringita más grandes, como mostrado aquí. Esta foto es cortesía de Z. Zhang y J. Olek (Purdue University) (IMG12493)

*El ataque de sulfatos internos se refiere al mecanismo de deterioro que ocurre en conexión con sulfatos que están presentes en el concreto en el momento de su colocación.